Aluminum Casting

Sakae Casting Co. Ltd. View Company Info

Sakae Casting Co., Ltd., azienda produttrice di pressofuso di alluminio, è attiva nel settore degli stampi per lastre in uretano espanso e per strumenti medici. Il principale vantaggio dell’azienda è una tecnologia, unica nel suo genere, chiamata pressofusione di tubi, per cui tubi metallici vengono pressofusi in un unico blocco all’interno di una sottile colata di alluminio. La sottile piastra di raffreddamento, il prodotto principale dell’azienda che utilizza tale tecnologia, sta attraendo l’attenzione dei maggiori produttori a livello mondiale. “Grazie alla tecnologia di produzione che abbiamo sviluppato in Giappone miriamo ora a sfidare il mercato globale”, afferma Takashi Suzuki, presidente di Sakae, con grande entusiasmo. Anche un piccolo stabilimento con 27 dipendenti registra ora progressi nell’epoca della globalizzazione, con l’apparato dirigente concentrato sulla sua tecnologia di pressofusione unica nel suo genere.

Attrattività della piastra di raffreddamento dalla tecnologia di pressofusione di tubi

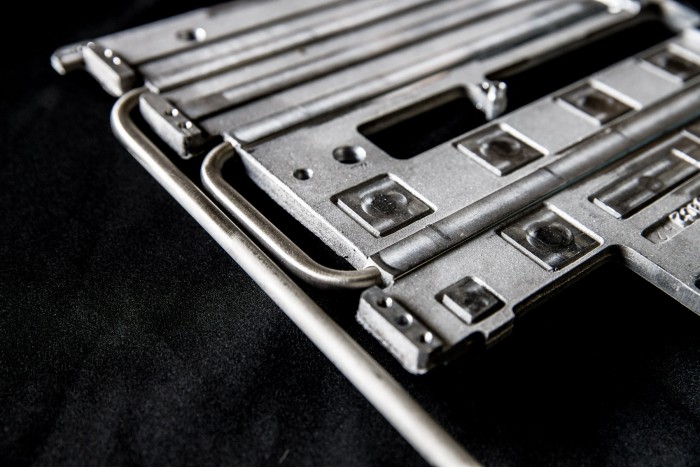

La piastra di raffreddamento di Sakae è un prodotto dove i tubi sono integrati all’interno di una lastra di alluminio pressofuso. L’alluminio, con una conduttività termica tre volte superiore a quella del ferro trasmette il calore in modo ottimale e si raffredda allo stesso modo. Attraverso questo meccanismo, un’elevata conduttività termica è utilizzata per raffreddare rapidamente elementi molto caldi, come ad esempio microprocessori o board per un computer, montati sulla superfice della lastra alimentando un mezzo raffreddante all’interno del tubo. Gli elementi riscaldanti sono solitamente raffreddati ad aria attraverso un ventilatore, ma ciò ha lo svantaggio di creare calore di scarico. Con una lastra di raffreddamento, la temperatura degli elementi riscaldanti può essere ridotta da un meccanismo di raffreddamento ad acqua, eliminando il costo degli strumenti necessari per il raffreddamento ad aria e dell’elettricità per i ventilatori.

Questo prodotto, che sfrutta al meglio le caratteristiche intrinseche dell’alluminio, è stato realizzato attraverso la tecnologia proprietaria dell’azienda della pressofusione di tubi, dove condutture di raffreddamento complesse sono pressofuse interamente in una lastra liscia in alluminio.

Nel 1995, Sakae ha presentato le attrezzature necessarie per il processo “V”, un metodo di pressofusione avanzato. “V” sta per “vuoto”. Uno stampo di pressofusione viene creato dando forma a sabbia asciutta utilizzando un gruppo di riduzione della pressione di vuoto. Questo stampo di pressofusione può essere scosso semplicemente tornando alla pressione atmosferica dopo il riversamento e il raffreddamento. Questo garantisce vantaggi dal punto di vista dei costi e della qualità se comparato ai medici tradizionali. La pressofusione di tubi sviluppata dal processo “v”.

Per unire i tubi alla lastra, solitamente, una lastra scanalata viene posizionata a stretto contatto e collegata con tubi lavorati. I costi di produzione per tale processo sono elevati: diverse centinaia di migliaia di yen per una lastra. D’altro canto, la pressofusione di tubi di Sakae consente la pressofusione con una distanza di 0,5 fino a 0,8 mm tra i tubi e la lastra. Tale spessore ridotto fornisce un maggiore effetto di raffreddamento e risparmia spazio. Inoltre, i costi di produzione sono uguali o minori della metà e la prestazione eccezionale è tre volte maggiore rispetto a quella fornita dai metodi convenzionali con lavorazione meccanica; si tratta inoltre di una pressofusione integrale che rende la produzione di massa più semplice.

I punti sopracitati sono stati estremamente valorizzati e adottati da un importante produttore sudcoreano di semiconduttori come unità di raffreddamento per il suo prodotto. La piastra di raffreddamento è allo stesso modo eccellente per il controllo delle temperature, una misura efficace contro il problema del surriscaldamento (un fenomeno che porta le temperature a essere fuori controllo se le apparecchiature elettriche sono surriscaldate, provocando danni o addirittura un esplosione) che i produttori di dispositivi elettronici in tutto il mondo non riescono a risolvere facilmente. Nel 2014, l’azienda ha ricevuto un’offerta per la creazione di un prototipo da una grande impresa produttrice di automobili negli Stati Uniti, avviata dall’azienda attraverso sforzi su tutti i livelli per la produzione dello stesso.

Accelerando la globalizzazione

Dopo il fallimento di Lehman Brothers nel 2008, l’azienda ha ricevuto un’offerta per l’acquisto di know-how e attrezzature per la produzione di piastre di raffreddamento da un grande produttore sudcoreano di semiconduttori, poiché in Sud Corea non erano presenti fornitori in grado di utilizzare una tecnologia di pressofusione dello stesso livello. L’offerta aveva un valore di diverse centinaia di milioni di yen. Considerando la situazione finanziaria di quel periodo, la vendita di know-how era un’opzione vantaggiosa. Ma non per Suzuki. Suzuki decise di non vendere la tecnologia dell’azienda poiché proprio quella rappresentava la spina dorsale dell’azienda.

“Questa tecnologia ha un valore superiore a 100 milioni di yen. È possibile per Sakae introdurla nel mercato nazionale e mondiale solo con le proprie forze?”

Questo è stato il momento in cui Suzuki ha iniziato a volgere il suo sguardo al mercato mondiale. Sei mesi dopo, Suzuki ha ricevuto nuovamente un’offerta dal produttore sudcoreano. Il risultato è stato un accordo diretto e la percentuale di vendite a produttori internazionali è salita al 70%.

Suzuki, nel 2012, continuava a mirare allo sviluppo internazionale. Quello che Suzuki vide al momento della sua visita alla Silicon Valley negli Stati Uniti furono tecnologie di avanguardia a livello mondiale con innovazioni continue stimolate dalla politica di ripresa per il settore produttivo condotta dal presidente Obama. Era ovvio che la situazione era molto diversa da quella del Giappone del tempo, dove la ripresa economica era piuttosto difficile per le piccole imprese. Piccole aziende sudcoreane e cinesi con un livello tecnologico molto inferiore a quello delle piccole imprese giapponesi avevano ricevuto dei sussidi. Suzuki ne era sconvolto.

“Nonostante il Made in Japan mostri elevate qualità e tecnologie, il Giappone aveva una posizione svantaggiata rispetto a piccole e medie impresa da Taiwan, Cina e Corea del Sud” pensava Suzuki con una senso di consapevolezza della crisi. Pensava anche: “abbiamo bisogno di ampliare il mercato globale e cambiare la sua idea di subappaltatore nel mercato interno, in caso contrario la sopravvivenza sarebbe stata impossibile. Per sopravvivere, l’azienda ha bisogno di spostare la sua mentalità verso la commercializzazione dei prodotti sul mercato internazionale”.

La prima misura adottata da Suzuki per la globalizzazione aziendale è stato l’impiego strategico di lavoratori stranieri. L’obiettivo non era l’approvvigionamento di manodopera a basso costo, bensì rimediare alla carenza di risorse manageriali all’interno dell’azienda. In questo modo, Suzuki si era concentrato soprattutto sull’impiego di rifugiati, ovvero coloro che avevano lasciato il loro paese per sfuggire al rischio di persecuzione sulla base di razza, religione o opinioni politiche. Per qualche ragione, Suzuki ebbe un’opportunità per entrare in contatto con rifugiati e comprese il potenziale derivante dalle possibilità date dalle elevate prestazioni e dal forte temperamento al momento del loro arrivo in Giappone e decise di assumerli. L’impiego di lavoratori stranieri con usi e culture diversi, anche rifugiati, fu estremamente complesso per una piccola impresa con soli 27 dipendenti. Ma ora, Sakae Co., Ltd., lavora con un rifugiato camerunense, con spiccate conoscenze dell’inglese e del francese, impiegato a tempo pieno.

“Il suo sogno è quello di vivere in Giappone con il suo bambino, che lo sta aspettando in Camerun. Le circostanze complesse in cui vive e la sua voglia di apprendere nuove tecnologie hanno un effetto estremamente stimolante sugli altri lavoratori,” afferma Suzuki.

Nel 2013, ha impiegato uno studente coreano in Giappone, il quale precedentemente aveva lavorato in qualità di interno per Sakae. Nonostante l’azienda non avesse avuto alcun carattere internazionale fino a pochi anni fa, oggi è un ambiente multilingue con supporto per le lingue inglese, francese e coreano.

Inoltre, Suzuki ha registrato progressi continui nell’ambito delle strategie globali di Sakae con un senso della velocità, così come corsi di inglese per i dipendenti, traducendo il sito internet dell’azienda in diverse lingue, inaugurando sedi estere in Europa, negli Stati Uniti e nell’area asiatica e stabilendo partenariati con rappresentanti commerciali.

“Anche per mantenere la qualità del settore produttivo giapponese per la prossima generazione di giovani, ci apriremo al mercato globale anche in Giappone, Questa è la missione di Sakae,” afferma Suzuki, determinato. Con un’arma, ovvero tecnologia di pressofusione di elevato livello, Sakae creerà prodotti con valore aggiunto in Giappone e li promuoverà sul mercato internazionale. Ora siamo pronti ad affrontare le nuove sfide con nuovo slancio.

Sakae Casting Co. Ltd.

Business Description: Automotive urethane sheet foam mold,Seat upholstery mold Prototype sand molding, V process molding,Creative modeling and mass V process casting Aluminum alloy sand casting,Die-cast copper alloy and Metal casting for rotational molding

Headquaters Address: 350 Simo-ongatamachi Hachiojishi Tokyo,192-0154 Japan CEO: Takashi Suzuki

Established: 1952 / Number of Employees: 26

Website: www.sakae-v.com/en/about-us/