レーザー溶接加工、精密溶接加工

三郷金属工業株式会社 View Company Info

三郷金属工業株式会社は、パナソニックの共栄会社として、リチウム電池の端子レーザー溶接加工とはじめとした0.2mm以下のレーザー溶接を強みとする精密溶接のエキスパートだ。現在は、この分野で世界シェアの38%を握っている。また、銅や難溶接材の溶接やシーム溶接を可能にするファイバーレーザー発振器と、レーザーの移動速度を高速化することで生産効率を飛躍的に向上させるガルバノスキャナーを新規導入し、急速に小型化が進行する自動車の燃料電池や医療の分野へのアプローチを積極的に行なっている。

■連載第1回目

世界シェア38%の電池端子溶接技術

三郷金属工業のレーザー溶接技術は、1980年代に松下電器産業(現パナソニック)がリチウム電池事業を立ち上げることに伴って、レーザー溶接に取り組み始めた。

「現在、当社はリチウム電子端子溶接加工において、世界シェア38%のトップシェア。おおよそ30年、リチウム電池の二次加工に取り組んできましたが、10年ごとに用途が変遷しているんですね。最初の10年は家電製品のリアルタイムクロックなど、弱電用途がメーンでした。 そして次の10年は携帯電話やモバイルコンピュータ。それぞれの電池を加工していました。そして直近の10年は自動車。カーナビゲーションシステムやキーレスエントリー、タイヤの空気圧をモニタリングするTPMSなどに利用されています」

0.2mmを貫通させずに溶接する

現在もリチウム電池市場において、パナソニックは世界トップシェアを誇る。その大半のレーザー溶接を三郷金属工業が担っている。

「世界一のシェアを持つ製品の大半を当社で加工するということは、ノウハウの蓄積量も世界一ということ。しかも30年以上継続して取り組んできましたから、当社には大きなアドバンテージが存在します」

三郷金属工業のレーザー溶接の強みは、大きく分けて二つ。ひとつは『精密・微細』、もうひとつは『量産時の高品質』だ。

「まず『精密・微細』という点において、厚さ0.2mmの素材を貫通させることなく溶接して合金化することが可能です。突き抜けると溶接が取れたり、内容物が漏出したりして電池の機能を損なってしまいますから、当社は特に精密かつ微細な溶接技術が磨かれています」

多品種変量生産を支える技術ノウハウ

もうひとつの『量産時の高品質』は、さらにオンリーワンの強みとなっている。

「当社は1個から100万個までの生産体制が整っており、フルオートでの量産時における品質は、他社より大きく抜きん出ています。当社は月産1,000万個の生産能力を備えていますが、レーザー溶接でこれだけの量産体制を持ち、高い品質維持能力を備えた生産設備は、当社にしかないと自負しています」

量産プロセスはノウハウの塊なのです、と語る児島氏。仮に、三郷金属工業と同じ機械を導入しても、同じ品質の製品を量産するには、多くの困難と時間を要することになる。

「当社にはすでに多くのノウハウが蓄積されています。具体的には検証力や品質に対するこだわりを備えた人材です。最適な加工条件をいち早く発見して調整する検証力は、量産後も安定稼働というメリットをもたらしてくれます。試作品として1個なら作れる会社は世界中にありますが、それを100万個作る技術は当社にしかありません」

しかも多品種少量生産、多品種多量生産に加えて多品種変量生産にも対応するという、圧倒的な生産マネジメント技術を備えている。

「量産ラインには、レーザー溶接技術のみならず、搬送技術、接合技術など多くの要素技術が盛り込まれており、それぞれの技術レベルが高くないと量産は困難なのです。実際に多くの自動車メーカーから、これほどの量産技術を持つレーザー溶接加工会社は初めて見たと言っていただきます」

実際に不良品率も非常に低い。工程能力はCPK1.33以上、不良品率は200PPM以下を誇っている。低い不良品率で多品種変量生産を可能にする同社は、他社と何が異なるのだろうか。

「量産と1個生産の両方を可能にしたのは、設備の設計思想がしっかりしているから。どの機械でも治具を共有できるよう改造を施し、生産管理はすべて人力で行います。いつ、どの程度の発注量かは、発注書が届いてみないと分かりませんから、システム化は無理。発注書が届いた時点で、どの機械でどのぐらい生産するか、人が判断しています」

新しいチャレンジで世界に打って出る!

2012年、三郷金属工業はインドネシアに現地工場を立ち上げるべく、現地法人を設立した。進出の理由は。

「ひとつは、クライアントの海外進出に歩調を合わせる形で進出を決めました。もうひとつは、下請けとしてではなく独自顧客を獲得するためです。当社は自動車関連部品加工の割合が増えており、自動車部品関連の国際規格ISO/TS16949の認証を取得しています。これから自動車の爆発的普及が予想されるインドネシアで、いち早く足場を築くべく進出を決めました」

勝算は。

「ひとつは日本と同じ量産設備をインドネシアに持ち込んで稼働する点。日本で培ったノウハウを最大限に生かすことができます。もう一つは、まだ二次加工企業の進出が少ない点。今後、部品の現地調達化が進めば、当社のような二次加工企業が必要になりますが、進出企業はまだ非常に少ない。先んじて取り組むことでシェア獲得を目指します」

現在、自動車のコンパクト化や軽量化が世界的潮流となり、各部品の軽薄短小化が進行している。部品が薄く小さくなる傾向が顕著になるにつれて、三郷金属工業には多くの相談が持ち込まれるようになっている。

「将来の自動車産業において、薄いものを溶接する技術がクローズアップされるでしょう。さらに、異素材の溶接ニーズも高まってくるでしょうね」

こうした新たなニーズに対応するべく、研究開発部門を拡充した。

「異素材の溶接については、ステンレスと銅、ステンレスとアルミ、さらには金属と樹脂というニーズもあります。こうした新規溶接ニーズに対応するために、研究開発部門の人員を増やすとともに、新しい機械を導入してトライを進めていきます」

オンリーワンではなくナンバーワンを目指す!

現在、リチウム電池に加えて自動車部品加工の割合も増えつつある三郷金属工業。現在はリチウム電池二次加工の比率が高いが、近い将来逆転すると児島氏は考えている。

「リチウム電池に続く柱として自動車部品加工事業に注力してきました。これまでは別々の取り組みとして動いてきましたが、電気自動車の登場によって電池と自動車の市場が融合し始めた。これは想定外でしたが、当社にとっては良い動きだと捉えています」

今後は、この二つの事業を継続的に強化していくとともに、新しい分野への進出も視野に入れている。

「すでに電子部品と医療関連は複数の実績がありますが、今後本格的に取り組んでいく予定です。また、スポット溶接に加えてシーム溶接の案件も増えています。こちらも新設備を導入する予定です。機械を導入しても難しいとされるシーム溶接ですが、プラスアルファの技術を獲得できるチャンスだと捉え、オンリーワンではなくナンバーワンを目指してチャレンジしていきます。

■連載第2回目

レーザー溶接が可能に。

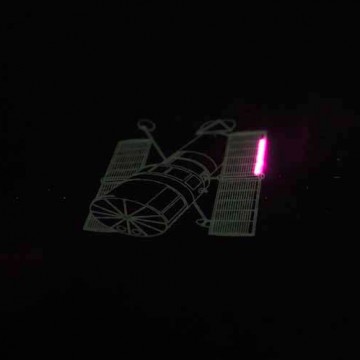

2014年2月、三郷金属工業はファイバーレーザー発振器を新規導入した。最大の強みは、YAGレーザーでは困難な異素材、難溶接材の溶接が可能になる点だ。

「中でも難溶接材のひとつである銅の溶接に対応できるのは大きな強みです。電気自動車(EV)などに搭載されるラミネート電池の電池端子は銅やアルミ製。当社が電池溶接で30年以上の実績があるといっても、従来の当社設備では困難でしたが、ファイバーレーザー発振器によって可能になりました」

銅やアルミはレーザー溶接に向かない難溶接材にも関わらず、EVでは必須とされる。

「バスバーなどの部品製造でも銅が多く使われています。難溶接材を溶接するニーズは確実に高まっており、実際に当社への問い合わせも多数いただいています。YAGレーザーでの薄板溶接や電池溶接の技術ノウハウをフル活用しながら、銅や難溶接材の溶接を可能にする設備を求めていました。多くの導入候補の中から、パルスとCWの切り替えができ、パルスのピーク出力が3キロワットのファイバーレーザー発振器を選択したのは、そうした理由があったのです」

新たな武器を得て、三郷金属工業はさらに新しいチャレンジに取り組むつもりだ。

「金属樹脂複合溶着にも取り組んでいきたい。30年以上金属を扱ってきた当社には未知の素材ですが、薄板溶接で培ってきたノウハウは樹脂溶着に生かせるはず。必ず実現したいですね」

シーム溶接も可能に。

ファイバーレーザーとYAGレーザーは同じレーザー溶接。だが、ファイバーレーザー溶接の方が深く鋭く素材にアプローチでき、さらにはレーザー刻印を行うことも可能だ。さらにもうひとつYAGレーザーでは困難だが、ファイバーレーザーで実現できることがある。それはシーム溶接だ。

「YAGレーザーではスポット溶接という『点』の溶接。ファイバーレーザーの導入により『線』の溶接にも対応できるようになり、より広範なお客様のニーズに対応できるようになりました」 現在はお客様からの依頼に対応しながら独自で研究開発や検証を行い、YAGレーザーとの違いやファイバーレーザーの特性を探るべく、データ収集に余念がない。

「ファイバーレーザーに関しては、インターネット上や業界団体内でも情報は非常に少ないのですが、私たちはレーザー溶接のプロフェッショナル。2年先を見据え、自社での研究開発に加えて産官学連携を活用しながら、精度を上げていくつもりです」

ガルバノスキャナー設置で生産効率も向上。

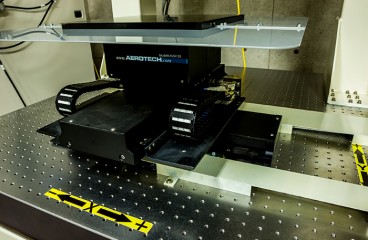

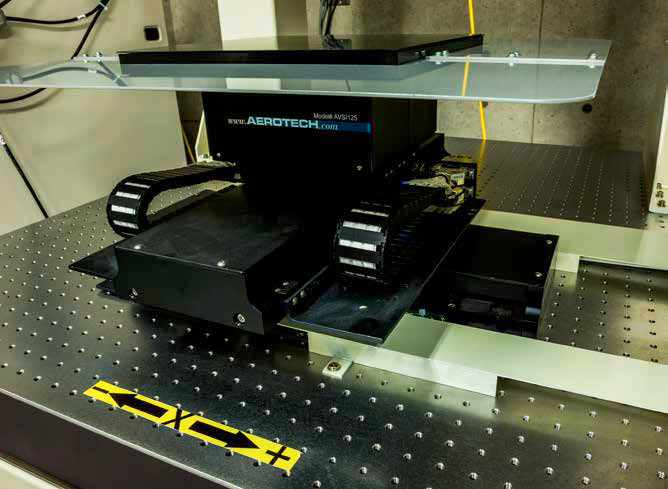

ファイバーレーザー発振器導入に伴い、ガルバノスキャナーの同時導入も決めた。

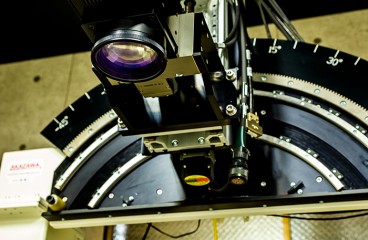

「従来はレーザー発射装置や土台を動かすことでレーザーの着地点を移動させるのですが、ガルバノスキャナーはレーザーの走査線上にミラーがあり、このミラーを動かすことでレーザーの着地点を移動させることができます」

ガルバノスキャナー導入によって得られるもの、それは生産効率の飛躍的な向上だ。

「レーザー発射装置を固定したまま着地点を自由に移動できるので、レーザーの移動速度を速くでき、生産効率を飛躍的に向上させられます。当社のテストでは、2〜3分掛かる溶接点30点以上の加工が数秒で完了できました」

三郷金属工業は小型部品が多く、ひとつの素材に同じ製品を多数丁づけして生産する。そのため、溶接点間の移動距離が長くなる。ファイバーレーザーにとって、ガルバノスキャナーは持てる性能をフルに発揮するために必須のツールなのだ。

「ファイバーレーザーもガルバノスキャナーも高価な機材なので導入企業は多くありません。だからこそ、お客様に新たな価値を提供するための先行投資でありチャレンジでもあります」

レーザー溶接の『最後の砦』になる

ファイバーレーザーの導入によりビジネスの幅を広げ、新たな可能性にチャレンジする三郷金属工業。そこには展示会などで蓄積した、レーザー溶接を取り巻く現状を冷静に分析した結果から導き出した戦略があった。

「新しい設計開発を試みる必要があるプロジェクトリーダーを担う人が、イノベーションを起こしたいと考えている時が私たちの出番。『金属や樹脂の接合知識』が乏しい担当者の方々に問題解決の最適解を提案し、試作から量産まで安定して高品質な製品を供給できるのが強みですから」

また、すでに他社に問い合わせを行って断られた後、三郷金属工業の門を叩くクライアントが非常に多い。

「1個、2個だけ試作で作るのは、多くの会社ができるが、量産して品質を安定させるとなると難しい。ファーバーレーザー導入によって、試作から量産までワンストップで対応できる製品の幅が広がりました。当社が目指すのは、レーザー溶接における『最後の砦』になること。薄板溶接、量産、内部にダメージを与えない溶接……他社がリスクを考慮して断る仕事こそ、当社が強みを発揮できるのですから」

EVや医療分野で事業拡大を目指す。

ファイバーレーザー発信器とガルバノスキャナーの導入で狙う市場は明確だ。

「自動車の燃料電池、そして医療分野の部品ですね。急速に進行する小型化が、大きな付加価値になる。しかも電気自動車の普及と高齢化の進行、どちらも市場の拡大が期待できますから」 特に自動車産業にとって、電池は新しいユニット。扱いを間違えれば危険なだけに、電池への溶接ノウハウを蓄積している三郷金属工業は、過去の経験が大きなアドバンテージになると考えている。

「電池の扱い方に不安を感じているお客様も多い。当社に安心してご相談していただくためにも、過去のノウハウに加え、一歩先を行くテストや研究に取り組んでいきたいですね」

また、三郷金属工業に関わる企業と企業をつなぐ活動にも、これまで以上に力を入れていく。そのために、高級ラウンジのようなエントランスやじっくりと話ができる商談室『勝(しょう)ルーム』を新たに設置した。

「今後はインドネシアや台湾と共同で動いていくので、海外のお客様も増えてきます。そうしたお客様も含め、当社がハブとなって、ワールドワイドなWin-Winの関係を構築するお手伝いをしていきたいですね」

三郷金属工業株式会社

業務内容:リチウム電池レーザー溶接加工、自動車部品精密溶接加工

住所:大阪府守口市寺方本通2-13-17

電話番号:06-6992-3334

FAX:06-6992-3336

代表者:児島貴仁

創業:1952年1月 (創業1946年9月)

従業員数:120名(2013)

オフィシャルサイト:www.laser-factory.jp

三郷金属工業株式会社へお問い合わせをご希望される企業の方は、直接上記の連絡先までご連絡をお願いします。 お問い合わせの際はインデックスライツのポータルサイトをご覧になられたとお伝えください。